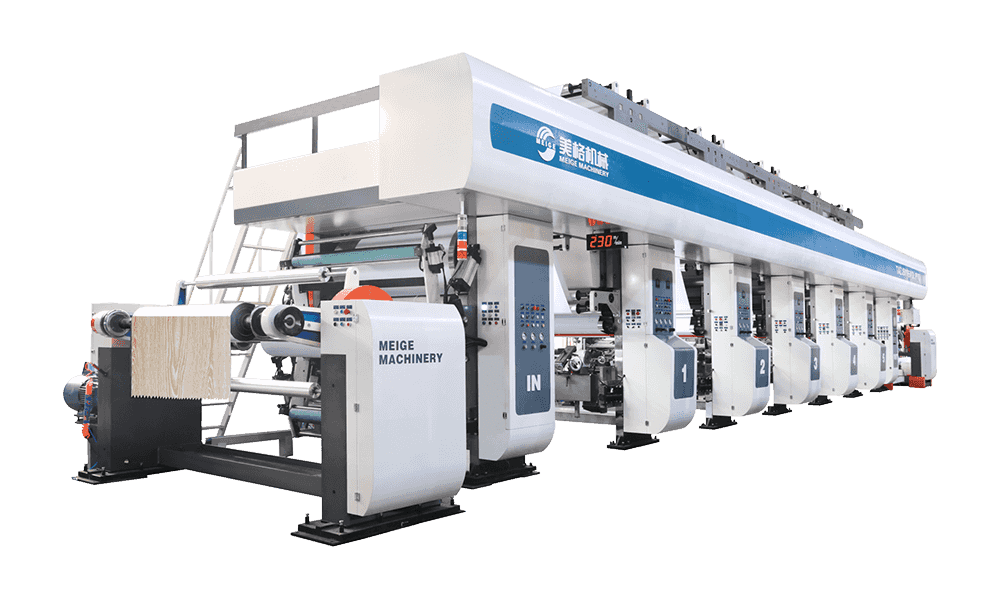

Nopean PVC-syväpainon ydinmekaniikka

Nopea PVC-syväpainatus toimii suoran siirron periaatteella, jossa kaiverrettu sylinteri pyörii mustesuihkulähteessä poimimaan pigmenttiä. Kun PVC-substraatti kulkee levysylinterin ja jäljennöstelan välillä, muste siirtyy sylinterin upotetuista soluista materiaalille. Nykyaikaiset nopeat koneet on suunniteltu käsittelemään PVC:n ominaispintajännitystä ja joustavuutta, mikä varmistaa, että muste tarttuu täydellisesti ilman tahroja jopa yli 200 metrin minuuttinopeudella. Tämä tarkkuus on elintärkeää tuotteiden, kuten koristekalvojen, lattiapäällysteiden ja synteettisen nahan, esteettisen eheyden säilyttämiseksi.

Kehittyneet jännityksenhallintajärjestelmät

Koska PVC on herkkä kuumuudelle ja venymiselle, nopeat tulostimet käyttävät kehittyneitä monivaiheisia jännityksenhallintajärjestelmiä. Nämä järjestelmät käyttävät ultraääniantureita ja tanssijoita seuraamaan rainan kireyttä reaaliajassa, estäen materiaalin muodonmuutosta. Ylläpitämällä jatkuvaa jännitystä koko aukikelaus-, tulostus- ja takaisinkelausvaiheen ajan, kone varmistaa, että moniväriset kuviot pysyvät täydellisesti kohdakkaina. Tämä prosessi tunnetaan nimellä rekisteröinti. Ilman tätä kontrollitasoa PVC-materiaalin "viruminen" johtaisi epäselviin kuviin ja merkittävään materiaalihukkaan.

Tekniset tiedot ja suorituskykymittarit

Kun arvioidaan a nopea PVC syväpainotulostin , tekninen kokoonpano määrää koneen monipuolisuuden ja pitkän aikavälin ROI:n. Useimmissa teollisuuskäyttöön tarkoitetuissa yksiköissä on erilliset moottorikäytöt jokaiselle painoasemalle, mikä mahdollistaa nopeamman asennuksen ja vähentää mekaanista tärinää. Alla olevassa taulukossa esitetään huippuluokan PVC-tulostuslaitteiden standardisuorituskykyparametrit:

| Ominaisuus | Vakiomääritys |

| Tulostusnopeus | 150 - 300 m/min |

| Alustan paksuus | 0,03 mm - 0,25 mm |

| Rekisteröinnin tarkkuus | ±0,1 mm (pysty/vaaka) |

| Kuivausmenetelmä | Kaksisuuntainen kuumailma-/IR-lämmitys |

PVC:n kriittiset kuivaus- ja jäähdytysvaatimukset

Kuivaus on ehkä haastavin osa nopeassa PVC-tulostuksessa. Toisin kuin paperi, PVC ei voi imeä mustetta, joten liuotin on haihdutettava nopeasti suurnopeusilmasuuttimilla. Liiallinen lämpö voi kuitenkin saada PVC:n kutistumaan tai vääntymään. Siksi nykyaikaiset tulostimet käyttävät "matala lämpötila, suuri määrä" -ilmavirtastrategiaa. Kuivaustunnelin jälkeen alusta on vietävä välittömästi vesijäähdytteisten telojen yli materiaalin saattamiseksi takaisin huoneenlämpöiseksi, musteen kovettamiseksi ja muovin stabiloimiseksi ennen kuin se kääritään lopulliselle rullalle.

Suurten volyymien tuotannon parhaat käytännöt

Huippusuorituskyvyn ylläpitämiseksi ja kaiverrussylinterien käyttöiän pidentämiseksi käyttäjien tulee noudattaa tiukkoja huolto- ja kalibrointiprotokollia. Nopeat ympäristöt jättävät vain vähän tilaa virheille, sillä pienikin kohdistusvirhe voi aiheuttaa satojen metsien pinnan tuhoutumisen muutamassa minuutissa.

- Tarkista säännöllisesti kaavinterän kulma ja paine varmistaaksesi musteen puhtaan pyyhkimisen ja estääksesi sylinterin kulumisen.

- Tarkkaile musteen viskositeettia jatkuvasti; suuret nopeudet vaativat alhaisemman viskositeetin, jotta kennot täyttyvät ja tyhjenevät oikein.

- Käytä stroboskooppisia tarkastusvaloja tai digitaalikamerajärjestelmiä tulostuslaadun seuraamiseen hidastamatta konetta.

- Varmista, että staattisen sähkön poistopalkit ovat toimivia, sillä PVC tuottaa huomattavaa staattista sähköä suurilla nopeuksilla, mikä voi aiheuttaa tulipalovaaran tai musteen "hämähäkinverkkoa".

Tulevaisuuden trendit PVC-syväpainossa

Teollisuus on tällä hetkellä siirtymässä kohti kestävämpiä käytäntöjä, mukaan lukien vesipohjaisten musteiden ja energiatehokkaiden LED-kuivausjärjestelmien käyttöönotto. Perinteiset liuotinpohjaiset musteet tarjoavat erinomaisen tarttuvuuden PVC:hen, mutta pintakäsittelytekniikan edistysaskeleet, kuten inline Corona-käsittelijät, antavat nopeille syväpainotulostimille mahdollisuuden käyttää ympäristöystävällisiä vaihtoehtoja. Lisäksi Industry 4.0 IoT -anturien integrointi antaa laitosten johtajille mahdollisuuden seurata reaaliaikaista virrankulutusta ja ennakoivia huoltotarpeita, mikä vähentää edelleen seisokkeja vaativissa tuotantoympäristöissä.