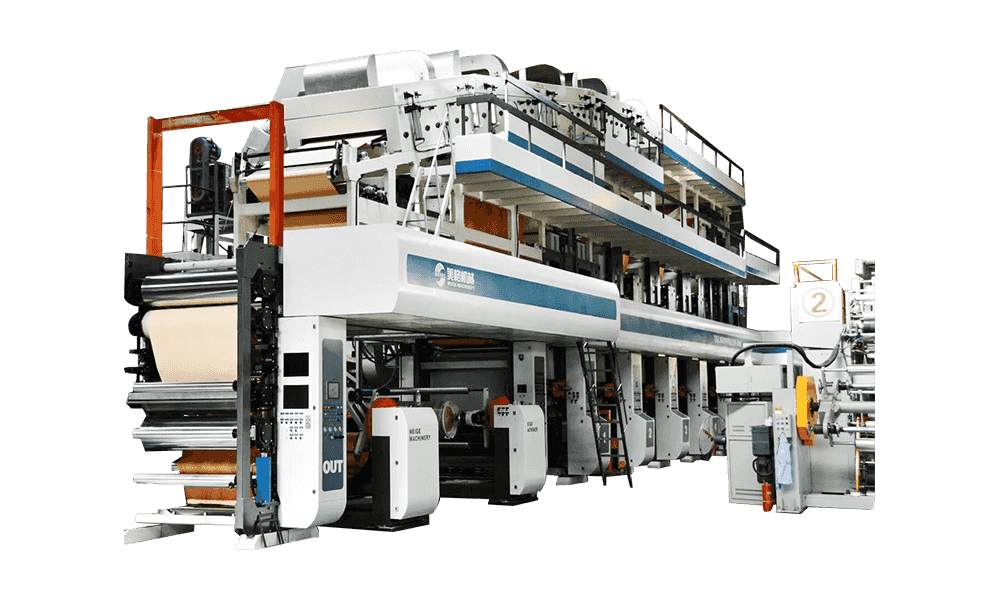

Ropogravure-tulostus, jota usein kutsutaan usein Grave, on korkealaatuinen INTAGLIO-tulostusprosessi, joka on tunnettu poikkeuksellisen kuvan jäljennöksestä, elinvoimaisista väreistä ja konsistenssistaan, etenkin vaativina substraatteina, kuten joustavat pakkauskalvot ja koristeelliset laminaatit. Tämän prosessin sydän löytyy rotogratiivisen tulostuskoneen monimutkaisessa suunnittelussa ja toiminnassa. Sen avainkomponenttien ymmärtäminen on välttämätöntä kyseisen tarkkuuden ja monimutkaisuuden arvostamiseksi.

1. Kaiverrettu sylinteri (ydin)

Rotogravre -koneen ytimessä on kaiverrettu sylinteri . Toisin kuin muut tulostusmenetelmät, joissa käytetään nostettuja tai litteitä pintoja, gavesure -sylintereissä on mikroskooppisia soluja tai kaivoja, jotka on syövytetty niiden pintaan. Nämä solut vaihtelevat syvyydessä ja/tai koossa, sanelemalla niiden pitämän musteen määrää, mikä puolestaan säätelee painetun kuvan tiheyttä.

-

Substraatti: Tyypillisesti teräs, päällystetty kuparilla kaiverrusta varten ja sitten usein kromiin pinnoitettu kestävyyden ja kulutuskestävyyden vuoksi tulostusaukon aikana.

-

Kaiverrusmenetelmät: Solut luodaan käyttämällä sähkömekaanista kaiverrusta (timanttikyren), laserkaiverrusta tai kemiallista etsausta. Näiden solujen laatu ja johdonmukaisuus ovat ensiarvoisen tärkeitä tulostusten uskollisuudelle.

-

Musteen siirto: Tulostamisen aikana nämä solut poimivat musteen ja siirtävät sen sitten suoraan substraattiin paineen alla.

2. musteen suihkulähde ja lääkärin teräjärjestelmä

Tämä järjestelmä on vastuussa musteen toimittamisesta kaiverretulle sylinterille ja ylimääräisen musteen poistamisesta sen muista kuin kuva-alueilta.

-

Musteen suihkulähde: Säiliö, joka pitää Grave-mustetta, joka on tyypillisesti liuotinpohjainen ja matala viskositeetti. Sylinteri pyörii tämän suihkulähteen läpi poimimalla mustetta kaiverretuissa soluissaan.

-

Lääkäri Blade: Ohut, joustava terästerä, joka lepää pyörivää kaiverrettua sylinteriä vasten. Sen ratkaiseva rooli on pyyhkiä pois kaikki ylimääräinen muste sylinterin ei-kaiverruksesta, sileästä pinnasta jättäen musteen vain soluihin. Lääkärin terän kulma, paine ja värähtely ovat kriittisiä puhtaalle ja tasaiselle tulostukselle.

3. Impression -rulla

Sijoitettu suoraan kaiverretun sylinterin, vaikutelma kohdistaa painetta substraattiin, pakottaen sen kosketukseen kaiverretun sylinterin muste -solujen kanssa.

-

Materiaali: Tyypillisesti kumilla peitetty tela, usein kovemmalla kumi-idoametrillä tasaisen paineen jakautumisen varmistamiseksi.

-

Toiminto: Vaikutusrullan paine varmistaa, että substraatti poimii melkein kaikki musteen kaiverretuista soluista, mikä johtaa terävään ja tiheään kuvaan. Ilman riittävää ja johdonmukaista vaikutelmaa musteen siirto olisi huono.

4. rentoutua ja kelausyksiköt

Nämä yksiköt hallitsevat jatkuvaa substraatin verkkoa, kun se liikkuu tulostusprosessin läpi.

-

Rento yksikkö: Pitää ennakoimattoman substraatin rullaa ja rentouttaa sen hallitulla jännityksellä. Hienostuneet jännityksenhallintajärjestelmät ovat ratkaisevan tärkeitä ryppyjen, venytyksen tai väärinkäytön estämiseksi.

-

Kelausyksikkö: Tulostamisen ja kuivumisen jälkeen tämä yksikkö kelaa tulostetun substraatin valmiiksi rullaksi säilyttäen jälleen tarkan jännityksen.

5. kuivausjärjestelmät

Grave-musteet ovat tyypillisesti liuotinpohjaisia ja kuivia erittäin nopeasti haihtumisen kautta. Siksi tehokkaat kuivausjärjestelmät ovat välttämättömiä jokaisen väriaseman jälkeen.

-

Kuivauskammiot/uunit: Jokaista tulostusyksikköä seuraa kuivausjärjestelmä, yleensä suljettu kammio, jossa lämmitetty ilma kierretään vasta painettuun verkkoon.

-

Pakokaasujärjestelmät: Liuotinhöyryjen turvallisesti poistamiseksi turvallisesti liuottimen talteenotto- tai polttojärjestelmien kanssa ympäristön noudattamista ja turvallisuutta varten.

6. Rekisteröidyn ohjausjärjestelmä

Monivärisen tulostuksen varalta ylläpitää tarkkoja rekisteröidä (Kunkin seuraavan värin tarkka kohdistus) on ensiarvoisen tärkeää.

-

Anturit: Optiset anturit lukevat pieniä rekisteröintimerkkejä, jotka on painettu verkkoon.

-

Toimilaitteet: Nämä anturit syöttävät tietoja ohjausjärjestelmään, joka sitten tekee pienet säädöt verkkojännitykseen tai sylinterin asentoon kunkin värin täydellisen kohdistuksen varmistamiseksi, estäen epäselviä tai väärin kohdistettuja kuvia.

7. muste- ja kiertojärjestelmä

Suihkulähteen lisäksi täydellinen mustejärjestelmä varmistaa johdonmukaisen musteen laadun.

-

Pumput: Kierrä mustetta pääräiliöstä musteen suihkulähteeseen ja takaisin.

-

Viskositeetin hallinta: Grave Must -viskositeetti on kriittinen yhdenmukaisen tulostuslaadun kannalta. Automaattiset järjestelmät seuraavat ja säätävät usein musteen viskositeettia lisäämällä liuottimia tarpeen mukaan.

-

Suodatus: Suodattimet poistavat epäpuhtaudet ja agglomeraatit musteesta.

8. Web -ohjausjärjestelmä

Kun substraatti liikkuu suurilla nopeuksilla, web -ohjausjärjestelmät estävät sivuttaisliikkeen ja varmistavat, että se pysyy täydellisesti keskittyneenä koneen läpi.

9. Ohjauspaneeli ja automaatio

Nykyaikaiset rotogravikaalikoneet ovat erittäin automatisoituja, ja niitä ohjataan hienostuneilla tietokonejärjestelmillä.

-

Ihmisen ja koneen rajapinta (HMI): Keskusohjauspaneelin avulla käyttäjät voivat seurata ja säätää erilaisia parametreja, mukaan lukien nopeus, jännitys, lämpötila, musteen viskositeetti ja rekisteröinti.

-

Diagnostiikka: Edistyneet järjestelmät tarjoavat reaaliaikaisen diagnostiikan ja vianhaun.

Näiden komponenttien harmoninen vuorovaikutus mahdollistaa rotogratiivisen tulostuskoneen tuottaa korkealaatuisia, kestäviä ja esteettisesti miellyttäviä tulosteita, jotka ovat prosessin tunnusmerkki. Kaiverretun sylinterin mikroskooppisesta tarkkuudesta jännityksen ja rekisteröinnin monimutkaiseen tanssiin, jokaisella osalla on välttämätöntä roolia toimittaessaan parempia tuloksia monille sovelluksille.